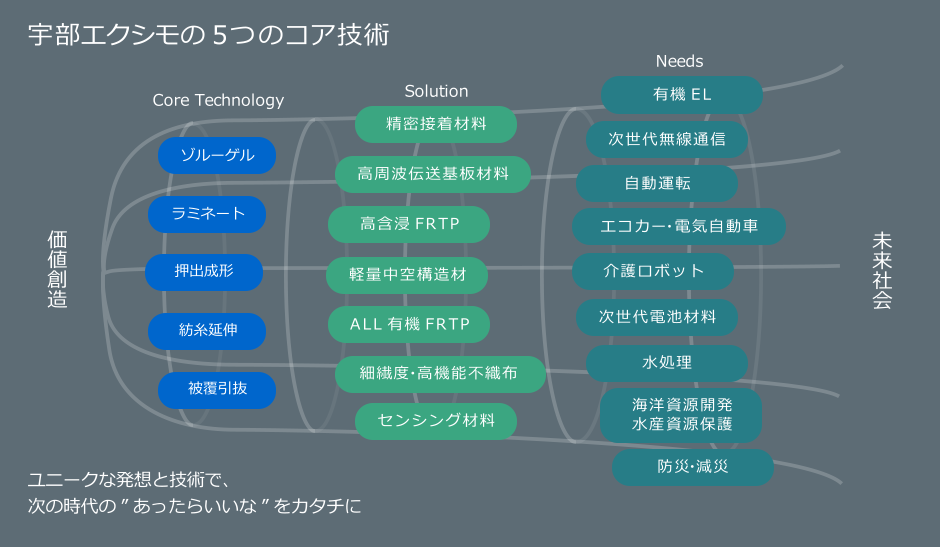

半世紀前、ユニークな発想で独自の製品を創造するという研究者たちの情熱は、オレフィン樹脂の押出成形技術の確立と世界初の梱包用ポリプロバンドとして結実し、当時紙バンド、帯鉄などを使用していた物流業界に革命をもたらしました。押出成形技術は、その後もさらに異形、精密、回転などの要素を加えて進化を続け、今や全国津々浦々に張り巡らされた光通信網においても、光ファイバーを収納する螺旋状の溝を有するスペーサーに応用され、IT基盤を支えています。ここにご紹介する5つのコア技術は、いずれも当社のオンリーワンばかり、これからも技術に磨きをかけて、次の時代の“あったらいいな”をカタチにしていきます。

ツインコーンの4層中空ハニカム構造

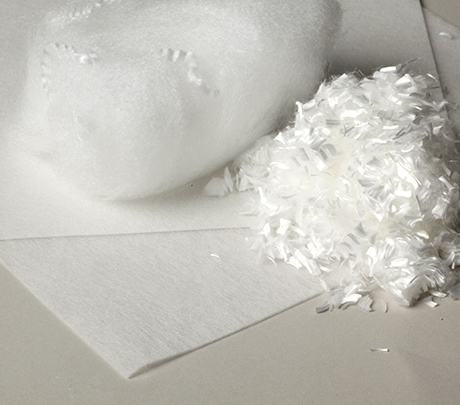

ツインコーンの4層中空ハニカム構造 シムテックス原綿

シムテックス原綿 特殊樹脂接着による3層構造

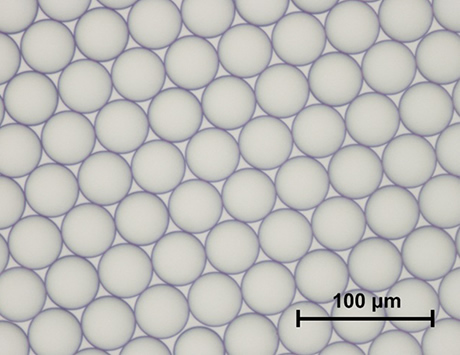

特殊樹脂接着による3層構造 SEM画像(粒径:40μm)

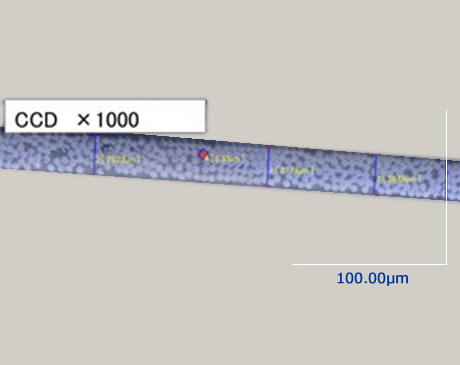

SEM画像(粒径:40μm) CFRTP断面写真

CFRTP断面写真